锂电池pack生产线

发布时间:2024-11-08 16:25:09锂电池pack生产线是指将多个锂电池单体,组装成电池组的制造流程,一个典型的锂电池pack生产线包括:电池单体分选、模组组装、电池管理系统(BMS)集成、电池包组装、焊接、测试和包装等环节,随着电动汽车和储能市场的迅速发展,生产厂家也在不断的提升技术水平和扩大生产规模,通过持续的技术创新和质量提升,提升客户的满意度和产品的市场竞争力。

一、锂电池pack生产线的详细介绍:

1. 前期准备:在建立锂电池pack生产线之前,需要对产品进行设计,这包括确定电池pack的结构、选择合适的电池单体、设计电池管理系统(BMS)以及热管理系统,同时还需要制定详细的工艺流程和质量控制标准。

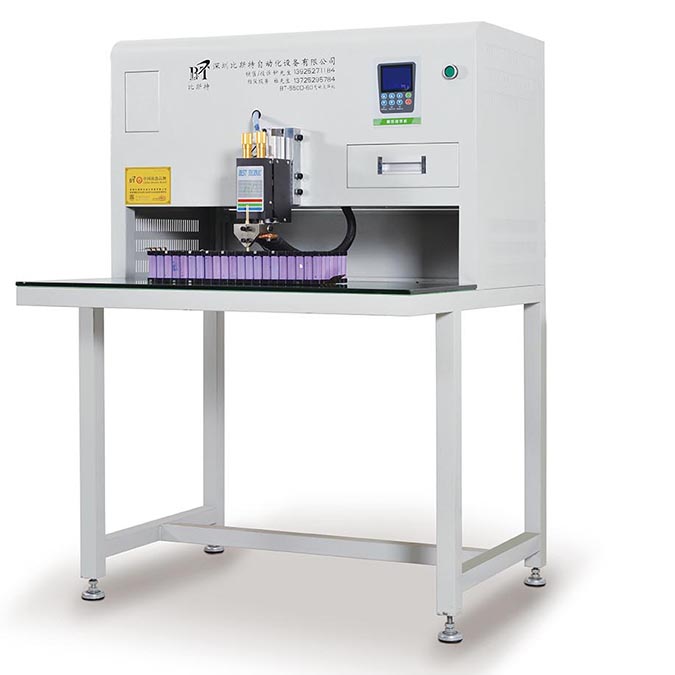

2. 设备选型与布局:根据生产需求选择相应的自动化或半自动设备,如分选机、点焊机、激光焊接机、测试仪等,并进行合理布局以确保生产效率和空间利用最大化。

3. 电池分选:为了保证电池组的性能和安全,需要对电池单体进行容量、内阻、电压等参数的测试和分选。自动化分选设备可以快速准确地完成这一过程。

4. 模组组装:将经过分选的电池单体按照设计要求组装成模组。这一步骤通常包括串联和并联连接电池单体,以及安装必要的连接器和保护元件。

5. BMS集成:电池管理系统是电池组的核心部分,负责监控电池组的状态,如电压、电流、温度等,并提供充放电保护。BMS与模组的集成是生产线上的一个关键步骤。

6. 电池包组装:将电池模组和BMS整合到外壳中,形成完成的电池包。在这个过程中,可能需要进行一些机械加工,如钻孔、铆接等。

7. 焊接:电池连接片、BMS与模组之间的连接往往需要通过焊接来完成。自动化激光焊接机可以提高焊接的速度和质量。

8. 测试:组装完成后的电池包需要进行充放电测试、老化测试、安全性测试等,以确保其性能和安全性符合标准。

9. 包装:测试合格的电池包进入最后的包装工序,根据产品的使用环境和运输要求选择合适的包装材料和方法。

10. 质量控制:在整个生产过程中,质量控制是非常重要的。这包括对原材料、中间产品和最终产品的质量检测,以及对生产设备和工艺的定期检查和维护。

11. 生产管理:高效的生产管理能够确保生产线的顺畅运作。这通常涉及到生产计划的制定、员工的培训和管理、生产数据的记录和分析等。

12. 持续改进:随着技术的发展和市场需求的变化,锂电池pack生产线需要不断地进行技术升级和流程优化,以提高产品质量和生产效率。

锂电池pack生产线在电池单体分选环节,需要对电池单体进行容量、内阻、电压等参数的测试,并根据测试结果进行分选,以确保组装后的电池组性能均衡。模组组装环节则是将分选后的电池单体按照一定的串联和并联方式组装成模组。电池管理系统(BMS)集成环节是将BMS与电池模组连接,以实现对电池组的实时监控和管理。

电池包组装环节是将电池模组、BMS和其他辅助部件组装成一个完整的电池包,焊接环节则是将电池组内部的连接线进行焊接,以确保电气连接的可靠性,测试环节是对组装好的电池包进行充放电循环、容量、内阻等性能测试,以确保产品质量,最后的包装环节则是将合格的电池包进行包装,以便运输和销售。

锂电池pack生产线的建设需要大量的资金投入和技术积累,同时也需要遵守严格的安全和环保标准,随着电动汽车和储能市场的快速发展,对锂电池pack生产线的需求也在不断增长,这推动了相关设备和技术的进步。

为了应对市场需求,锂电池pack生产厂家需要不断提升技术水平和扩大生产规模,这包括采用自动化、智能化的生产设备和工艺,提高生产效率和降低人工成本;加强质量管理体系,确保产品质量稳定可靠;加大研发投入,开发高性能、高安全性的电池产品;以及优化供应链管理,降低原材料和生产成本。通过这些措施,锂电池pack生产厂家可以在激烈的市场竞争中脱颖而出,为客户提供更优质的产品和服务。

扫描手机咨询

扫描手机咨询