微弧工艺过程对膜基结合强度的影响

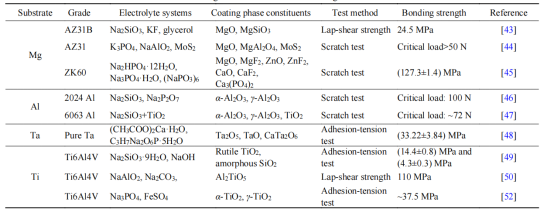

发布时间:2024-08-13 11:01:42微弧氧化膜层比常规涂层拥有更高的膜基结合强度,因为微弧氧化膜层是在金属基体表面原位生成并与基体以冶金的方式相结合,在陶瓷层与金属基体结合区域存在两相过渡区,两种膜层的结合强度较高,尤其是受到外力冲击下不易脱落,作为功能涂层及轻合金复合膜层的打底层具有显著优势。但在制备微弧氧化陶瓷层的过程中,不同工艺条件下的膜基结合界面特性会有较大的差异,放电强度、电解液配比及添加剂、电参数的改变都会对膜层与基体的结合强度产生影响。不同金属基体表面微弧氧化涂层的结合强度如表 1 所示。

(1) 火花放电强度对膜基结合强度影响

高电压、大电流导致微弧氧化火花放电强度增大,此时涂层生长速率较高,涂层厚度增大。但大电流下产生剧烈火花放电现象,会导致陶瓷层表面的放电通道增大,熔融态金属氧化物由通道内喷溅出,经电解液冷却最终形成“火山口”形状的多孔形貌,大电流会增加陶瓷层表面的粗糙度及微孔尺寸,降低陶瓷层组织的致密度,进而降低涂层的膜基结合强度。通常情况下,涂层的厚度增加,致密度下降,导致膜基结合强度降低。

(2) 电参数对陶瓷层与基体结合强度的影响

Tang 等研究了占空比对 AZ31B 镁合金微弧氧化涂层结合强度的影响,随占空比的增加,涂层厚度降低,剪切强度增加,占空比为 40% 时,最大结合强度为24.5 MPa。HAN J 等通过调控时间,在钛合金表面获得黑色和白色陶瓷涂层,高厚度涂层的结合强度明显降低,有研究者在 Ta 合金表面制备不同厚度微弧氧化涂层,也呈现出类似的结果。

(3)电解液成分对膜基结合强度影响

在不同体系的电解液中,电解液成分及添加剂决定了涂层的物相与组织结构,从而影响膜基结合性能。在单一组分的基础电解液中(如硅酸钠、磷酸钠、铝酸钠等),陶瓷层物相成分及组织简单,膜层与基体结合强度高;而在复合电解液体系中,膜层生长效率提高,但添加剂的引入可能降低膜层与基体的结合强度;在功能性无机盐(如 FeSO4、NiSO4 等)掺杂改性的复合电解液体系中,陶瓷层的膜基结合强度会有所下降;而纳米/微米粒子 (石墨烯、碳纳米管、SiC、 Al2O3 等) 混合改性的复合电解液体系,因主要以微弧沉积方式生长涂层,膜基结合强度亦会降低。王亚明等研究了不同电解液体系下陶瓷膜层的结合强度,表明在 NaAlO2/Na2CO3 电解液体系中,膜基界面强度最高,剪切强度达 110 MPa。Yerokhin 等用划痕法测定了不同电解液中钛合金微弧氧化膜层的结合力,发现在 KAlO2/Na3PO4 电解液中制备的微弧氧化涂层,与基体具有最高的临界载荷LC2值(96 N)。Tang 等分别探索了电解液改性无机盐 (FeSO4 和 NiSO4) 浓度对膜基界面强度的影响,随着浓度的增加,涂层的厚度增大,结合强度降低。Lou 等研究了 MoS2 粒子掺杂含量对镁合金表面微弧氧化涂层的膜基结合强度影响,随MoS2粒子的含量增加,涂层的结合强度降低,当纳米MoS2质量分数为2.5 g/L时,涂层具有致密的结构,此时陶瓷层与基体结合性能最优异。

在微弧氧化工艺中,电参数、电源模式、电解液及添加剂的配比等因素都会显著影响膜层的物相成分及组织结构,从而改变陶瓷层与基体的结合强度。因此在微弧氧化工艺开发过程中,需要结合基体材质及工件的具体服役要求,对以上工艺参数进行调整并制样,多次检测对比后制定适合本产品的最优微弧氧化工艺过程。

扫描微信咨询

扫描微信咨询